Immer wenn eine Transportbox benötigt wird, mache ich die zur Zeit aus Holz. Bei dieser Art von Projekt kommt es nicht so auf die Optik an und man kann mal neues ausprobieren. Auch beim Holzeinkauf kann man auf günstige Ware zurückgreifen.

Für die diesen Jahr auf den Philippinen anstehende Hochzeit, hat meine Frau sehr viel Zeit im basteln vieler sehr graziler Utensilien (u.a. 250 Geschenkboxen, Serviettenringe etc..) investiert. Nun gilt es diese Dinge dort unversehrt hinzubekommen. Also habe ich mich daran gemacht passende Kisten aus Sperrholz zu bauen. Diese werden dann in die BB-Box gepackt und gepolstert.

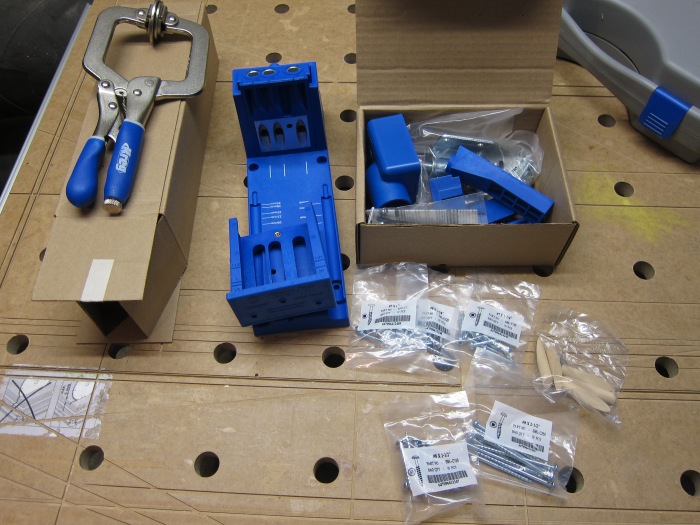

Zuerst hatte ich zwei Kisten mit einer Kantenlänge von 150mm gebaut. Es zeigte sich dann beim befüllen das ich die größer machen musste. Also wurden dann in einer zweiten Sitzung zwei weitere Boxen mit einer Kantenlänge von 200mm gebaut. Die ersten Kisten habe ich mit Pocket-Holes verschraubt. Leider sind die dazu passenden Schrauben (12mm Materialstärke) mit einem zu feinen Gewinde ausgestattet. Das führte dazu das einige Schrauben durchgedreht haben. Aus diesem Grund habe ich die zweite Box klassisch per Senkkopf-Schraube verschraubt.

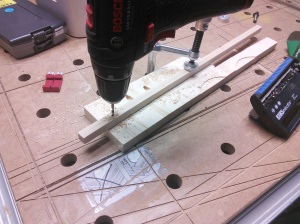

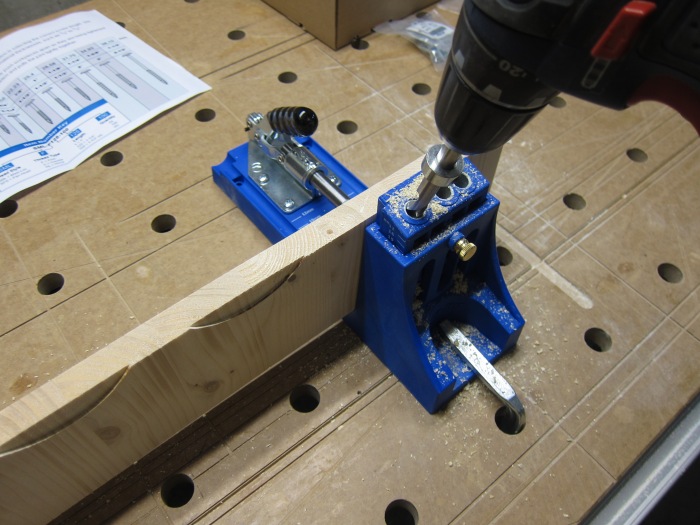

Variante1 mit Pocket-Holes

Das 12mm Pappelsperrholz habe ich mir bei meinem örtlichen Bauhaus zuschneiden lassen. Mit dem dortigen Zuschnitt bin ich i.d.R. zufieden – und für so ein Projekt reicht die erhaltene Maßgenauigkeit.

Bohrstation fertig gemacht und 1-2-3 mal alle Seitenteile gebohrt. Wie man sieht, habe ich immer noch keine Zeit gefunden den Sauganschluss anzupassen.

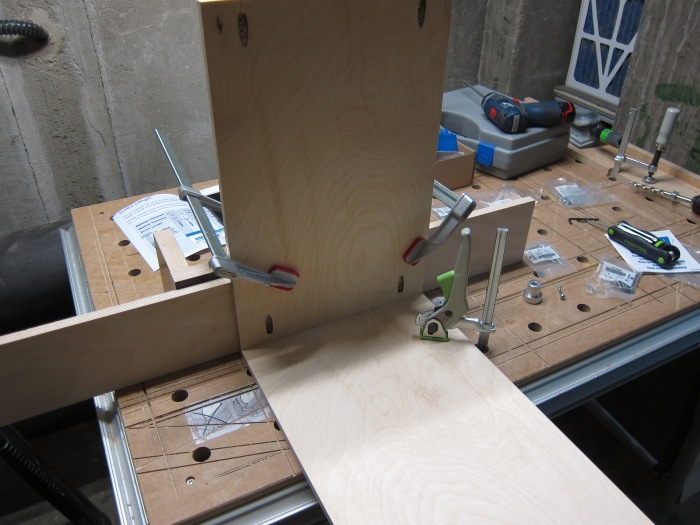

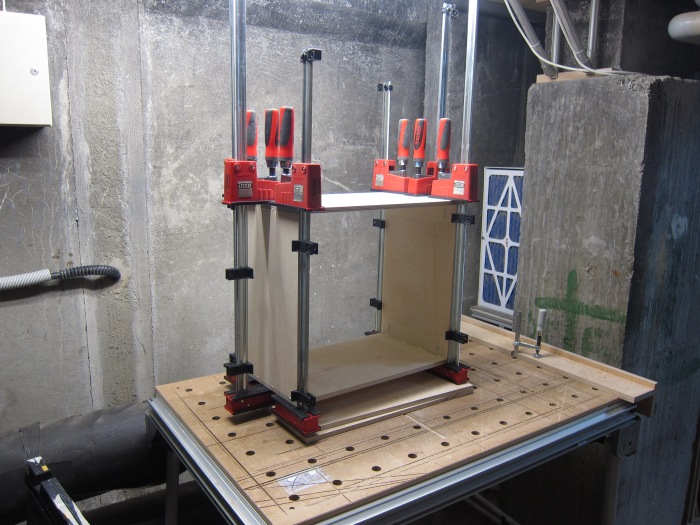

Danach kam der spannende Teil – das Verschrauben. Ich habe mir mit ein paar Aufspannwinkeln eine kleine „Schraubstation“ gebastelt und dann recht flott aus jeweils 2 Seitenteilen ein L zusammen geschraubt.

Danach mussten jeweils 2 L-Stücke miteinander verschraubt werden. Dazu wurden dann weitere Zwingen benötigt.

Am Schluss kam dann der Boden ran. Den habe ich aber mit Senkschrauben angeschraubt. Zum Bohren kam dann mein Bohrsenker zum Einsatz.

Bei dem Deckel habe ich es mir dann sehr einfach gemacht: einfach zwei passende Vierkantleisten aufgeschraubt und fertig war der Deckel.

Variante2 mit Senkkopf-Schrauben

Auch hier habe ich wieder auf das Bauhaus meines Vertrauens zugegriffen.

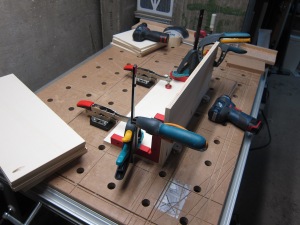

Als erstes habe ich alle Bohrpositionen angezeichnet. Mit richtig gutem Werkzeug geht das „wie Butter“.

Danach habe ich mir überlegt wie ich das spannen vereinfachen kann. Da bin ich dann auf die Idee gekommen meine Werkbank besser auszunutzen. Hier wurden dann immer 3 Seitenteile miteinander verschraubt. Danach konnte dann die letzte Seitenwand recht einfach per Hand eingeschraubt werden.

Und am Ende wurde dann der Boden verschraubt. Die Deckel sind dann wieder nach gewohntem Schema gemacht worden.